Bitte was? Warum denn ein Flugzeug grundieren, das bespannt werden soll?

Ja, ich kann es mal wieder nicht lassen: Ich muss eigene Ideen in den Bau einbringen. Der Spin soll in transparentem Weiß und Rot bespannt werden, man wird also das Innenleben sehen. Und dabei stören mich die starken Farbkontraste zwischen den Bauteilen aus Kohlefaser und Holz, auch die Abbrandspuren der Laserschnitte sind nur schwer restlos zu entfernen.

Und deshalb habe ich mir die Aufgabe gestellt, den Rohbau vor dem Bespannen zu lackieren.

Wer schon einmal mit Bügelfolie gearbeitet hat, kennt dieses unvergleichliche Gefühl von klebrigen, heißen Fingern, wenn man im falschen Moment an die Folie gerät. Und das ist das Hauptproblem: der Rohbau muss beim Aufbügeln Temperaturen bis 250°C aushalten, die meisten Lacke sind aber nur bis 80°C freigegeben.

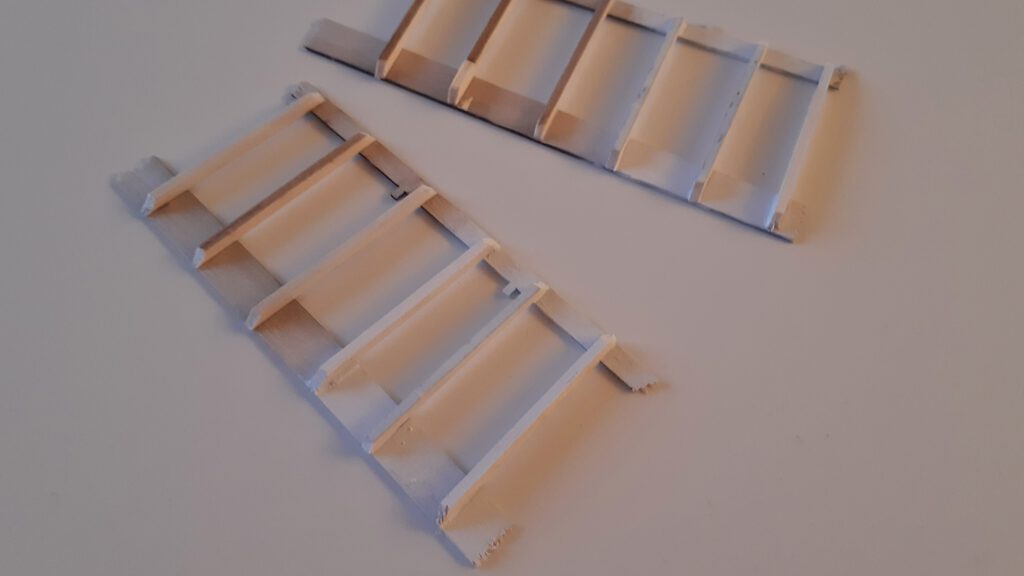

Ein Telefonat mit einem sehr freundlichen Mitarbeiter von Oracover bestätigte diesen Gedanken und damit war klar, dass es nicht ohne Tests gehen wird. Aus Reststücken des Bausatzes wurden flink ein paar Test-Flügel hergestellt. Die Testteile bekommen jeweils zur Hälfte eine Lackierung mit Sprühlack für Heizkörper, der laut Hersteller Temperaturen bis 130°C aushält.

Beide Teile werden dann mit Folie bespannt und bei höchstmöglicher Temperatur gründlich geschrumpft. Dabei sieht man schon deutlich, dass die Lackierung unter der Bespannung zur Geltung kommt.

Ein Teil darf dann über Nacht in Ruhe abkühlen, mir geht es ja auch um die längerfristigen Effekte, die das Aufbügeln auf den Lack haben könnte. Bei dem anderen Teil wird aber direkt nach dem Bespannen nachgesehen, ob die Folie auf dem lackierten Bereich schlechter klebt als auf dem unlackierten.

Das Ergebnis ist eindeutig und ermutigend. Der Folienkleber ist so stark, dass er jeweils die oberste Materialschicht abreisst, egal ob Holz oder Lack. Und der Kraftaufwand ist auf beiden Seiten gleich, der Lack ist äußerst robust. Auch das zweite Teststück zeigt am nächsten Morgen dasselbe Ergebnis.

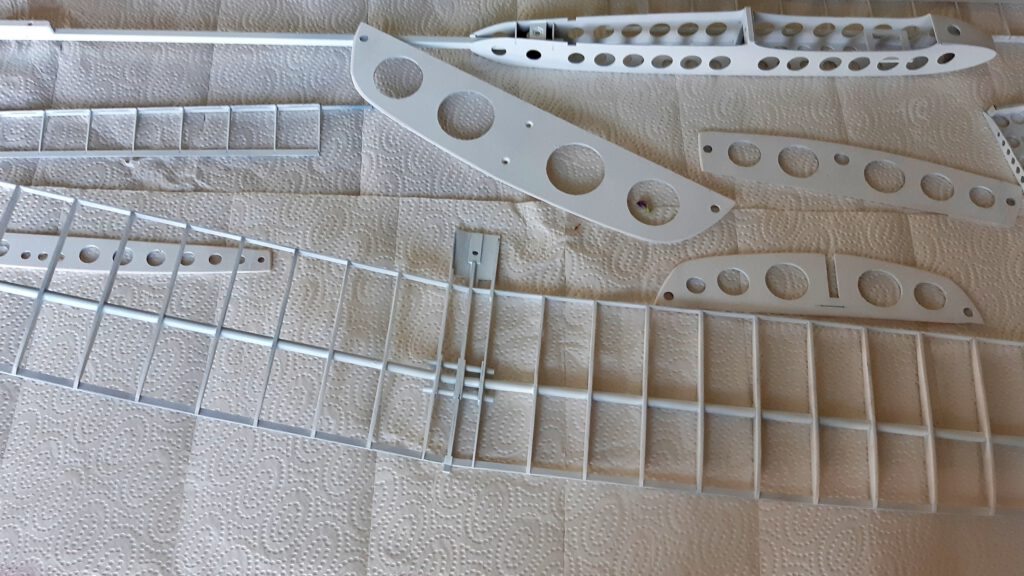

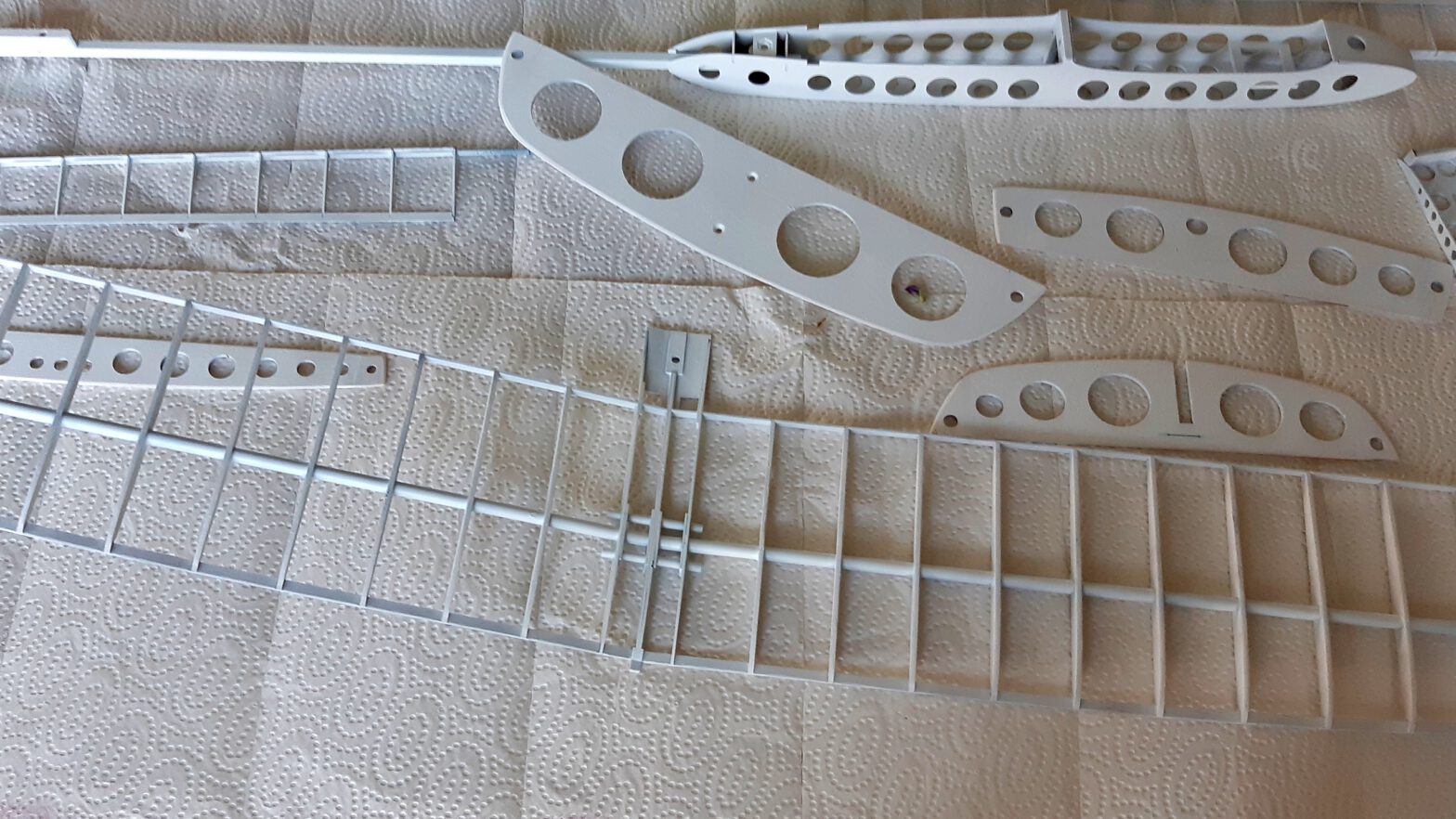

In der Zwischenzeit hatte ich Zeit, die Leitwerksteile zusammen zu bauen. Hierzu gibt es nicht viel zu sagen, die Leitwerksteile sind ohne Profil aus Balsabrettchen gefertigt und werden mit Randbögen, bei denen die Maserung im rechten Winkel steht, gegen Verzug gesperrt. Kurz anschleifen, fertig.

Allerdings habe ich hier noch eine Abweichung zum Bauplan eingefügt: Das Höhenleitwerk ist abnehmbar. Dazu habe ich zwei Nylon-Muttern in den Leitwerksträger eingebaut und das Leitwerk wird dann mit zwei Nylonschrauben befestigt, statt geklebt zu werden. Das ist einfach notwendig, um den Transport in einer Tasche zu ermöglichen. Ich würde sonst früher oder später das Leitwerk beim Transport beschädigen, gerade weil ich oft mit dem Fahrrad ins Revier fahre.

Und damit sind alle Teile bereit für die Grundierung.

Jetzt kann man sich natürlich fragen, ob das Ganze überhaupt eine gute Idee ist. Vom Standpunkt des Abfluggewichts definitiv nicht, denn der Spin in seiner 2. Version wird damit beworben, dass 10% Gewichtsersparnis gegenüber der Vorgängerversion erzielt werden konnten. Und diese knapp 20 Gramm hat man durch die Grundierung ganz schnell wieder drauf.

Allerdings bin ich kein Experte im DLG-fliegen und ich habe auch nicht vor an Wettkämpfen teilzunehmen. Deshalb nehme ich das zusätzliche Gewicht in Kauf, weil ich dadurch das Farbdesign auf zwei Farben reduzieren kann, nämlich Weiß als Basis und transparentes Rot für die Sichtbarkeit der Flächen und Akzente. Außerdem könnte man argumentieren, dass das zusätzliche Gewicht für bessere Windstabilität sorgt, aber letztlich ist es für mich einfach ein ästhetisches Experiment gewesen.

Beim nächsten Mal ist dann schon die Bespannung und Bestückung mit den Fernsteuerungs-Komponenten an der Reihe.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.