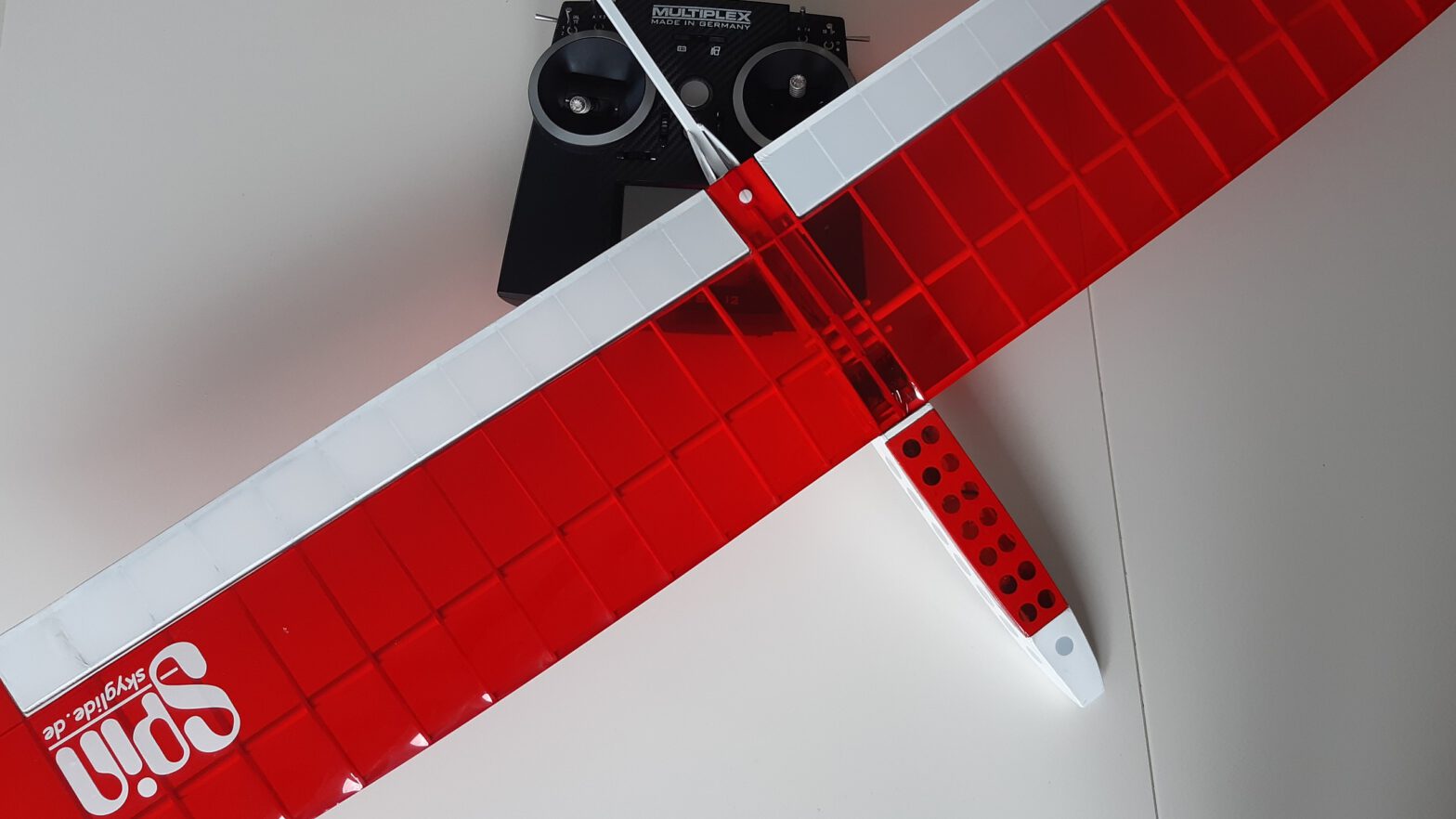

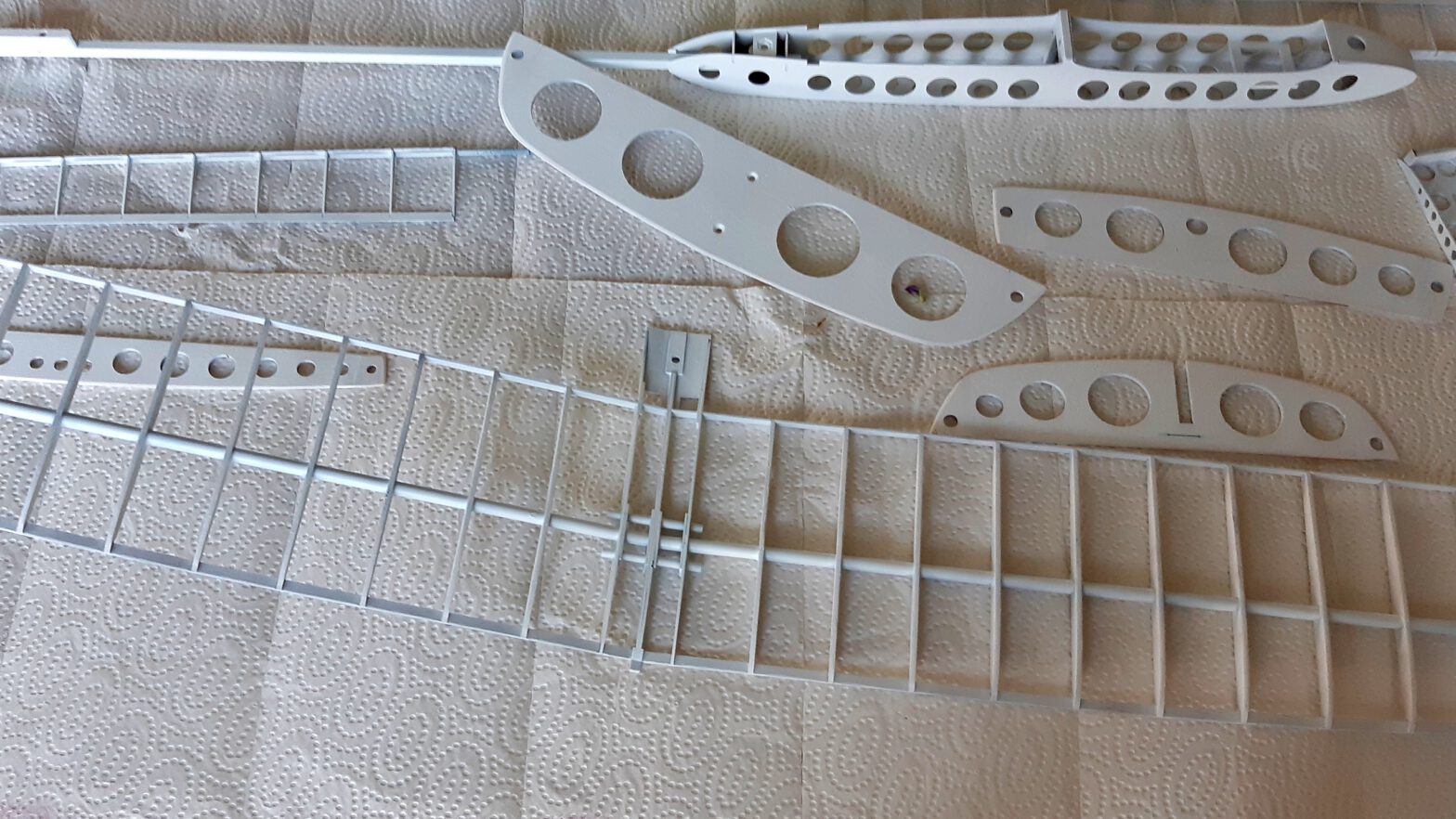

Mit der fertigen Grundierung kann es nun an die eigentliche Bespannung gehen. Ich verwende dafür gerne Oracover, weil es sehr leicht zu verarbeiten ist und sehr gute Resultate erzielt. Den Anfang mache ich immer mit den leichtesten Stücken, um wieder in die Tätigkeit hinein zu finden. Deshalb ist als erstes das Seitenruder dran.

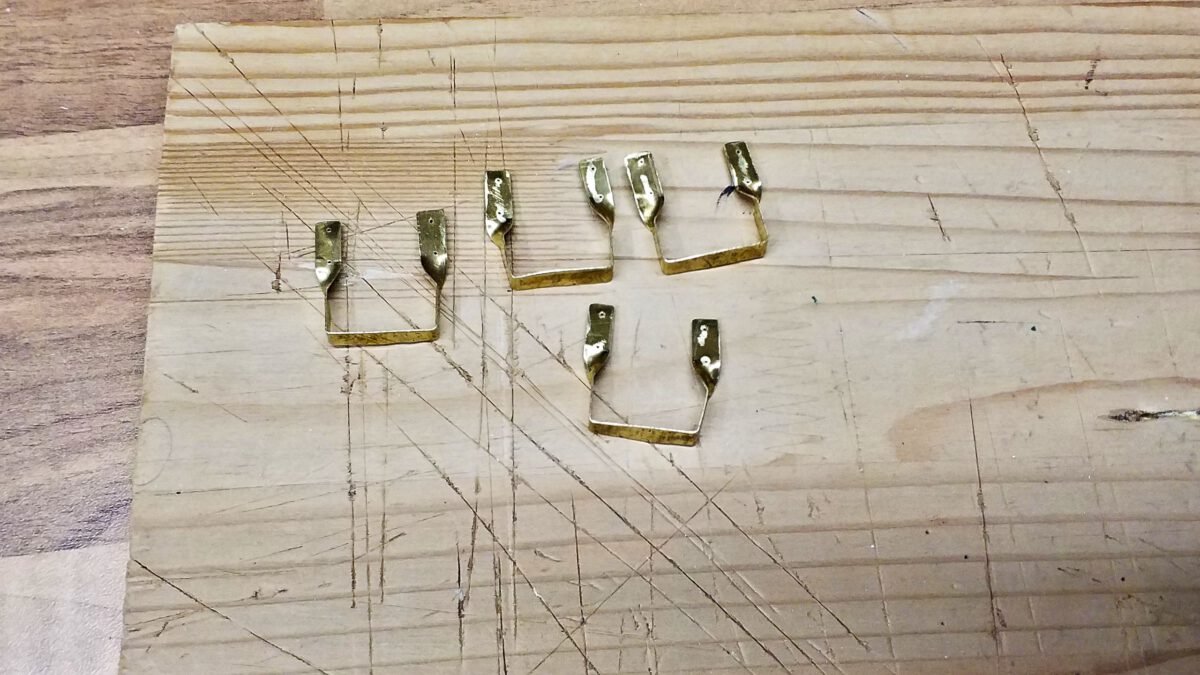

…und wie man sehen kann, habe ich es gleich geschafft, die Folien in den Aussparungen zusammen zu kleben. In diesem Fall ließen sie sich zum Glück durch erwärmen voneinander trennen, aber oft muss man dann alles neu machen. Gründlich vorgewarnt geht es dann mit den Querruder weiter, im Bild kann man schön sehen, wie auf der linken Seite noch Falten zu sehen sind, die beim letzten Schritt, dem Aufheizen der Fläche, verschwinden.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.