Nach Durchsehen des Bausatzes für den Spin geht es zügig an die Arbeit. Die Anleitung führt zuverlässig und Schritt für Schritt durch die einzelnen Baugruppen. Einen Bauplan gibt es nicht und er ist auch nicht notwendig, weil alle Teile wie ein 3D-Puzzle ineinander greifen. Den Anfang macht der Rumpf.

Die Nase wird durch vorgebogene Holzteile verschlossen, auch hierzu gibt die Anleitung wertvolle Tipps. Allerdings habe ich die Teile nicht nur gewässert, sondern auch noch in eine kleine Form eingespannt, um möglichst wenig Spannung in der Nase zu haben.

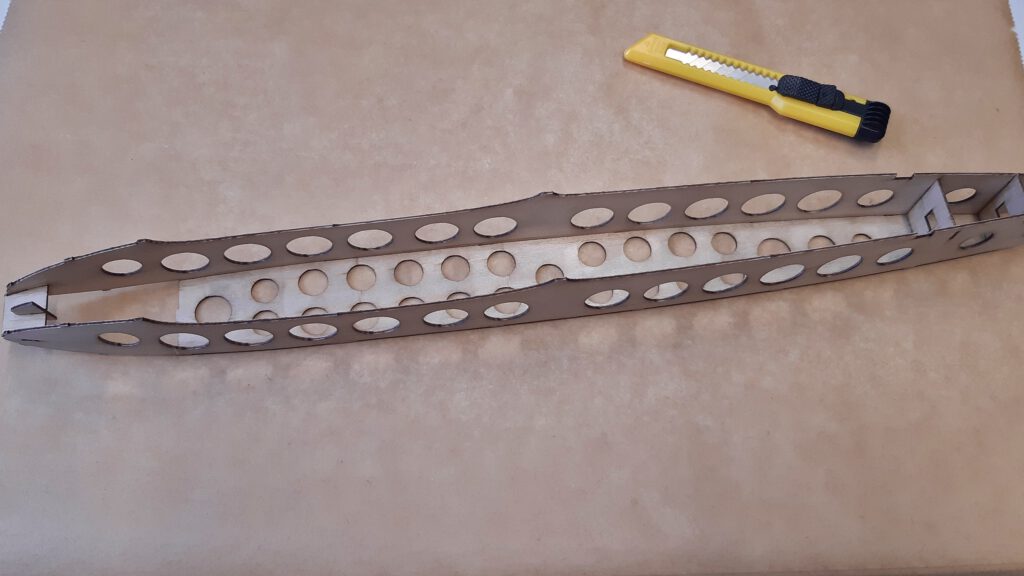

Kurz verschliffen und diese Baugruppe ist schon zu großen Teilen abgeschlossen. Von dort aus geht es dann zur Tragfläche, die mit ihrem Kohlefaserholm für mich eine neue Erfahrung bereithält.

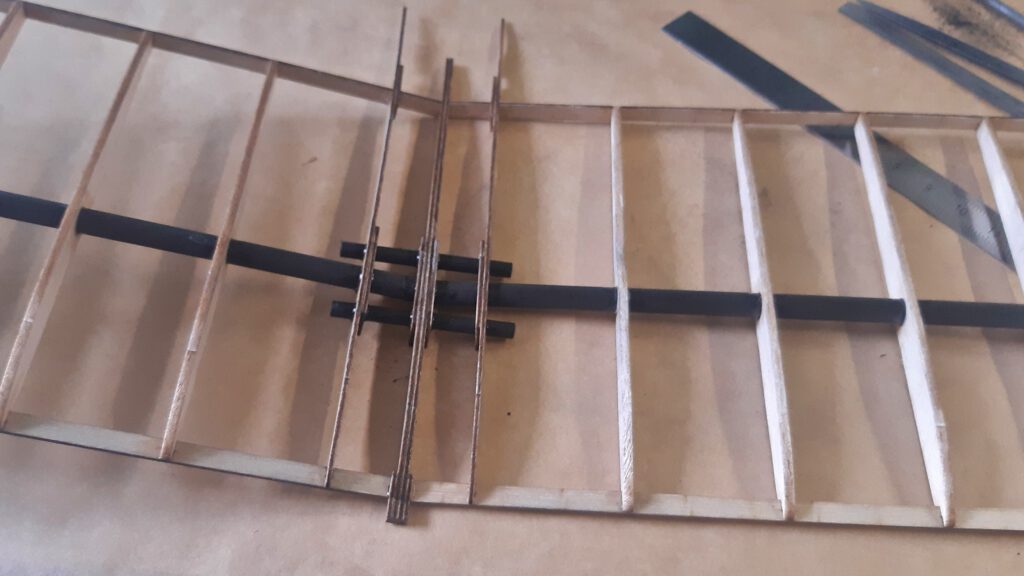

Zunächst werden die Rippen auf den Holm gefädelt und dann mit den Nuten der Nasenleiste auf Deckung gebracht, die dadurch wie ein Kamm die richtigen Abstände sicherstellt. Ich habe mich zunächst mit dem Verkleben schwergetan, aber wenn man von außen nach innen jeweils eine Rippe festklebt und dabei schon die nächsten zwei Rippen korrekt einfädelt, geht es einigermaßen. Man muss nur scharf darauf achtgeben, dass die Rippen absolut plan auf dem Backpapier aufliegen. Wozu Backpapier? Auch das kannte ich noch nicht: Sekundenkleber haftet nicht auf Backpapier und erlaubt dadurch die Arbeitsplatte als ebene Unterlage zu verwenden.

Nachdem die Nasenleiste befestigt ist, geht es mit der Endleiste weiter, auch diese sorgt durch Nuten für eine genau Ausrichtung der Rippen. Und dann wieder Rippe für Rippe festkleben, diesmal wird aber auch der Holm mit der Rippe verklebt.

Der Randbogen der Fläche wird als eigenes Teil gebaut, das im Anschluss an die Fläche angeklebt wird. Im Bild ist gut zu sehen, wie am Ende des Holms zwei Sperrholzrippen aneinander geklebt werden. Der Randbogen ist im Gegensatz zu anderen Modellen die ich kennengelernt habe durchgehend aus stabilem Sperrholz gebaut, was ihm für den Diskuswurf beim Start die nötige Festigkeit gibt.

Die zweite Fläche wird genauso hergestellt und dann werden die beiden miteinander verbunden. Die Konstruktion ist so gut durchdacht, dass die V-Form der Tragfläche automatisch zustande kommt. Im Nachhinein wünscht sich ein Teil von mir, dass ich eine gute Lösung für eine teilbare Tragfläche gefunden hätte, aber einerseits möchte ich gerade an diesem Punkt keine Schwachstelle in die gelungene Konstruktion hineinbasteln und zweitens ist der Flügel so klein und trotz der V-Form noch flach genug, dass er leicht zu transportieren ist.

Beim nächsten Mal wird es um das Leitwerk und die Vorbereitungen fürs Bespannen gehen.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.