Für den Bau des Thermy 4 werde ich Baubretter benötigen, wie sie im Flug-Modellbau häufig eingesetzt werden. Sie erfüllen zwei Zwecke: Erstens sollen sie eine absolut ebene Oberfläche liefern, denn die meisten Werkbänke sacken mit der Zeit durch, so dass man darauf keine wirklich geraden Flügel oder Rümpfe bauen kann. Kann man zu Hause leicht ausprobieren, einfach eine Wasserwaage auf die Werkbank legen und in der Mitte den Spalt begutachten, der sich fast immer finden lässt. Zweitens dienen Baubretter dazu, Bauteile oder Baugruppen zu lagern, während man an anderen Teilen weitermacht. Und da die Werkbank auch immer wieder mal für etwas anderes als das aktuelle Bauprojekt gebraucht wird, möchte man nicht dauerhaft eine festgespannte Rumpfhälfte im Weg haben.

Beim Joyrider habe ich mich mit einer kleinen Siebdruckplatte beholfen, aber die war eindeutig zu hart: Man musste sich ziemlich quälen, um Stecknadeln hineinzustechen. Außerdem werde ich dieses Mal Bauteile von fast 1,5 m Länge und 30 cm Breite erstellen müssen. Es gibt verschiedene Wege, zu einem großen Baubrett zu kommen. Beliebt, weil billig zu bekommen, sind schadhafte Türblätter (also der bewegliche Teil einer Tür, auch Türflügel genannt). Diese sind durch die Hohlkammer-Konstruktion zugleich leicht und formstabil.

Bei mir lagen zufällig noch zwei uralte Massivholzbretter herum, die früher einmal im Kinderzimmer als Seitenteile von Regalen gedient haben. Die sind äußerst schwer, aber das stört mich nicht. Ich finde es sogar nützlich, weil sie dann nicht so leicht verrutschen. Und sie weisen keinerlei Verzug auf, so dass ich zum Nulltarif an zwei Baubretter gekommen bin. Die Bretter werden zunächst einmal auf 1,5 m Länge gekürzt, denn dadurch lassen sie sich besser verstauen und handhaben.

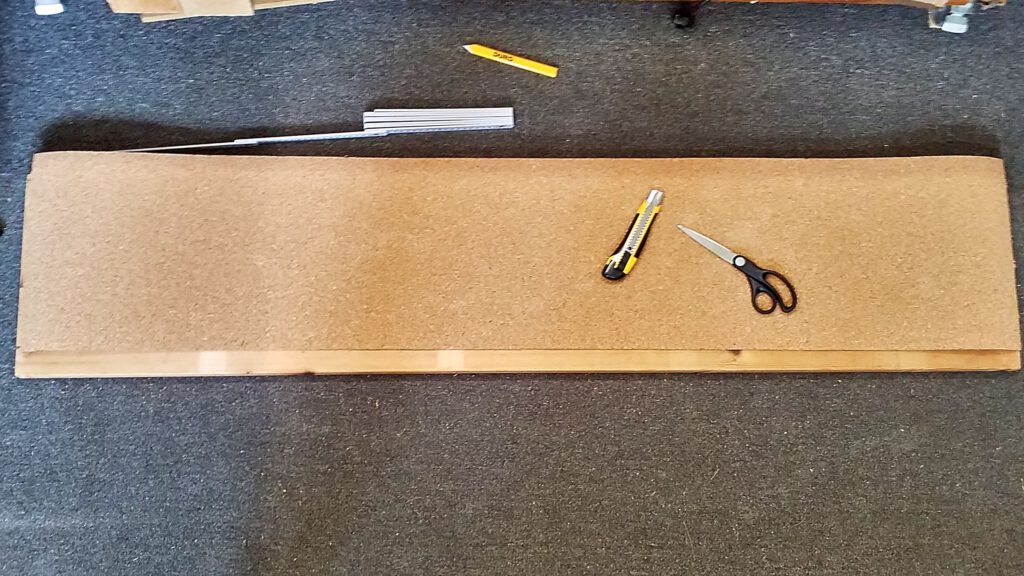

Da die Bretter aus massiver Fichte bestehen, sind sie leichter mit Nadeln zu spicken als Siebdruck, aber es ist immer noch schwer genug. Der aufmerksame Leser hat bestimmt schon die Rolle Korkmatte bemerkt, die bei den beiden Brettern steht. Sie ist vier Millimeter dick, so dass die Nadeln etwas haben, worin sie haften können. Von dieser Matte habe ich mich dem Teppichmesser zwei Bahnen ausgeschnitten. Achtung: Möglichst eine frische, scharfe Klinge verwenden, sonst hat man Ausriss!

Die Bahnen sollten etwas Untermaß haben, damit die Holzkanten den empfindlichen Kork vor Stößen und Abrieb schützen können. Im ersten Versuch verwende ich Sprühkleber, weil’s so schön schnell und leicht zu machen geht… denkste! Das Zeug hinterlässt eine elende Sauerei, man muss sehr fix arbeiten und nachträgliche Korrekturen sind so gut wie ausgeschlossen. Mit mehr Glück als Verstand war das erste Brett ganz schnell fertig… und ich mit meinen Nerven.

Zur Beruhigung habe ich das erste Baubrett mit einen Kantenschutz für die Korkmatte versehen. Dafür reicht ganz normaler Heißkleber, der einerseits die bröselige Kante belastbarer macht und andererseits mit seinem flexiblen, aber festen Material vor unglücklichen flachen Stößen schützt. Bis auf ein, zwei schmerzhafte Momente beim Glattstreichen der Kleberraupe klappt das zufriedenstellend.

Die zweite Korkmatte wird mit Weißleim aufgeklebt. Nachdem das Baubrett mit einer Leimrolle vorbereitet ist, wird die Bahn langsam und stückweise ausgerichtet und aufgelegt. Korrekturen sind hierbei ganz einfach zu machen und man hat auch keine unangenehmen Lösungsmittel am Start. Viel besser als Sprühkleber!

Im Gegenzug muss die Matte aber angepresst werden. Das geht zum Glück einfach, wenn man zwei Bretter auf einmal baut: Das abzubindende Brett liegt zuunterst, darauf kommt das bereits fertige Brett und das wird mit allem belastet, was die Werkstatt an schweren Gegenständen hergibt.

So weit, so gut. Die Baubretter sind fertig und halten, was sie versprechen; Nadeln lassen sich kinderleicht feststecken und halten sehr gut, kleine Nägel lassen sich einnageln und der Kork schließt sich fast spurlos, nachdem man den Nagel wieder gezogen hat. Perfekt!

Aber wohin mit den Dingern, wenn man sie nicht braucht? Noch wichtiger: Wohin mit ihnen, wenn Teile darauf fixiert sind? Ich habe mich einige Zeit in meiner Werkstatt umgeschaut und letztlich nur noch eine gute Stelle ausmachen können, nämlich unter meinem Arbeitstisch am Fenster. Der Tisch selbst ist 1,2 m lang, also stehen die Bretter 30 cm über. Aber zumindest sind sie dann nah an der Wand und man kann sie leicht darunter hervorziehen, wenn man sie auf Regalschienen legt. Also werden solche konstruiert.

Hier nehme ich im Zweifel lieber recht massives Material, weil die Bretter in der horizontalen Lagerung abgestützt werden müssen. Was nützen mir gerade Baubretter, die durch die Lagerung anfangen durchzuhängen? Aus Vollholz-Leisten entstehen die Schienen, auf denen die Baubretter ruhen sollen.

Diese werden an die Unterkonstruktion des Tisches geschraubt und dann nochmals mit mehreren Querstücken unterteilt, so dass das Baubrett möglichst wenig freihängende Fläche hat. Auch hier habe ich darauf geachtet, die Baubretter vor Stößen zu schützen, deshalb sind die Lagerschienen mit Übermaß gefertigt: man stößt gegen sie, statt gegen das Baubrett. Außerdem bedeutet zusätzliche Breite, dass die Bretter leichter ein- und ausgefädelt werden können.

Und so sieht das ganze von vorn aus. Allerdings kann man beim Ausstrecken der Beine versehentlich auf dem unteren Baubrett landen und das wäre nicht gut für die darauf befindlichen Bauteile.

Deshalb habe ich im Baumarkt ein Reststück einer Sperrholz-Platte gekauft und vor die Schienen geschraubt. Und die Tischfläche habe ich ebenfalls verlängert, damit herunterfallende Gegenstände nicht auf dem oberen Baubrett landen können.

Hätte ich das gesamte Material kaufen müssen, wäre ich bei etwas weniger als 100 € herausgekommen. In meinen Augen ganz akzeptabel. Und damit habe ich genug Platz, um zwei große Baugruppen für den Thermy 4 gleichzeitig bearbeiten zu können. Das wird aber natürlich noch eine ganze Weile auf sich warten lassen, denn vorher ist viel Planungsarbeit nötig. Damit geht es beim nächsten Mal auch weiter.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.