Mit dem Abschluss des Tenderrahmens wurde es Zeit, sich den Seitenwänden zu widmen. Ein wichtiges Element dafür sind die Rungenhalter, sie bilden im Vorbild die Verbindung zwischen Seitenwand und Tenderrahmen, im Modell sind sie oft nur kosmetischer Natur. Da ich weiterhin möglichst viel im Eigenbau schaffen wollte und mir einige Vorbildphotos zeigten, dass auch im Maßstab 1 : 1 gern simple Lösungen verwendet wurden, entschied ich mich für einen möglichst primitiven Ansatz.

Für einen Prototyp schnitt ich einen kurzen Streifen Messing mit 0,3mm Dicke aus einem Blech aus, formte aus 1mm starkem Kupferdraht einen Doppelnagel und bohrte entsprechende Durchgangslöcher in den mit Zangen gefalteten Halter. Auf einem Stück Restholz wurde dann mit 0,8mm Durchmesser vorgebohrt und dann der Halter mit einem kleinen Hammer eingeschlagen. Das Ergebnis sah gut aus und war durchaus auch ohne Klebstoff geeignet, eine Runge sicher zu befestigen.

Ermutigt durch diesen Versuch ging es an die Kleinserien-Produktion. In den letzten Monaten habe ich festgestellt, dass es gar nicht sooo schwierig ist, sich Leisten aus einem Blech selbst zuzuschneiden, wenn man ein paar gründliche Vorbereitungen trifft. Allerdings hatte ich noch nie derart ein Blech von 0,3mm Dicke geschnitten und machte erst einmal die übliche Erfahrung: Messing will kuscheln. Das Blech blieb an den Zähnen der Dekupiersäge hängen, wurde hochgebogen und hätte mir fast das Sägeblatt gebrochen, bevor ich abschalten konnte.

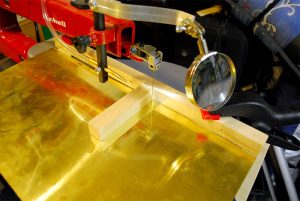

Die Warnung war mir genug, also erst einmal die Säge für wiederholgenauen Feinschnitt herrichten. Das geht zum Glück viel leichter, als es klingt: Man nehme ein nicht zu dünnes Stück von einem Sperrholzbrett aus der Restekiste (bei mir waren es 5 mm) und säge ein Stück weit hinein. Das wird der Nullspiel-Tisch, auf dem das Blech nachher geführt wird. Zweitens kommt ein Längsanschlag möglichst parallel zur Sägerichtung auf dieses Brettchen. Ich sage „möglichst“, weil meine Dekupiersäge ihre eigene Idee davon hat, in welche Richtung das Blatt beim Schneiden wandert. Hier hilft vor Allem Erfahrung mit der Säge. Der Längsanschlag wird mit Zwingen auf dem normalen Arbeitstisch der Säge befestigt und hält dabei gleichzeitig das Nullspiel-Brettchen an Ort und Stelle. Zuletzt wird ein nicht zu kurzer Holzklotz dazu verwendet, das Blech an der Schnittstelle niederzuhalten. Vorsicht mit den Fingern, nachmachen auf eigene Gefahr! Am sichersten fährt man, wenn sich die Hand auf der unbezahnten Seite des Sägeblatts befindet, aber auch dort kann man von einem gebrochenen Sägeblatt verletzt werden, wenn man zu nah herangeht. Hier ist ein Kompromiss zwischen den eigenen Ansprüchen an Arbeitssicherheit und dem nötigen Hebelweg zu suchen.

Mit diesen Vorbereitungen kann man nun das Messingblech in aller Ruhe zurechtschneiden. Wie man sehen kann, hatte ich den Aufdrück-Klotz seitlich angeordnet, am äußeren Ende lässt er sich mit moderatem Kraftaufwand niederhalten, ohne dass die Finger in die Nähe des Sägeblatts geraten.

Das geschnittene Blech muss anschließend säuberlich entgratet werden, denn die Schnittkanten sind fast schon für Operationsbesteck geeignet.

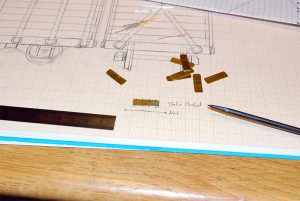

Die entgrateten und gekürzten Blechstücke wurden dann mit Hilfe einer Maßzeichnung für das Abkanten vorbereitet. Mit einem Stahllineal und der Anreißnadel wurden immer auf der künftigen Innenseite die Biegekanten angerissen. Das dient vor Allem als Orientierungshilfe. Wer keine Abkantbank für derart kleine Bleche zur Verfügung hat, kommt auch sehr gut mit zwei Zangen mit geraden Backen ans Ziel, hier sind die angerissenen Hilfslinien doppelt und dreifach nützlich.

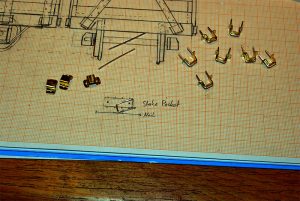

Der letzte Schritt war dann das Herstellen der Doppelnägel. Auch dafür wurde eine schnelle Planskizze zu Hilfe genommen, um die Länge und die benötigten Knickpunkte wiederholgenau anfertigen zu können. Im Bild sind links auch schon die vorgebohrten, gebogenen Bleche und rechts das fertige Endprodukt zu sehen.

Insgesamt nahm diese Arbeit etwas mehr als zwei Stunden in Anspruch, allerdings entfiel der größte Teil auf ausprobieren und Lehrgeld zahlen. Ich finde, dass man so auf sehr günstige Weise ganz ansehnliche Zurüstteile erhält, die zumindest für Klein- und Nebenbahnen durchaus ein stimmiges Bild ergeben.

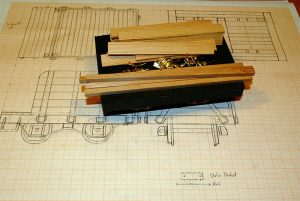

Nächste Woche geht es dann endlich an das Aufbauen der Seitenwände, hier schon mal als kleiner Vorgeschmack der Abschluss des Abends mit allen bereitgelegten Bauteilen.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.