Wie ich bereits beschrieben habe, möchte ich mir eine stimmige Garnitur für meine Porter-Dampflok bauen. Dazu gehören natürlich Waggons. Und die fahren auf Drehgestellen. Es ist aber gar nicht so leicht, für Fn3 passende Drehgestelle zu finden, die dann auch noch preislich einigermaßen im Rahmen liegen. Deshalb habe ich im Winter 2020 damit begonnen, mich mit dem Bau eines Drehgestell-Prototypen zu beschäftigen.

Besonderer Dank an dieser Stelle an Gerd, den „Waldbahner“, der auf seiner Webseite eine schöne Berichtserie über seine 5“-Drehgestelle veröffentlicht hat. Dort habe ich mich schamlos inspirieren lassen. Darüber hinaus hat Gerd mir freundlicherweise die Verwendung von Bildern seiner eigenen Projekte erlaubt.

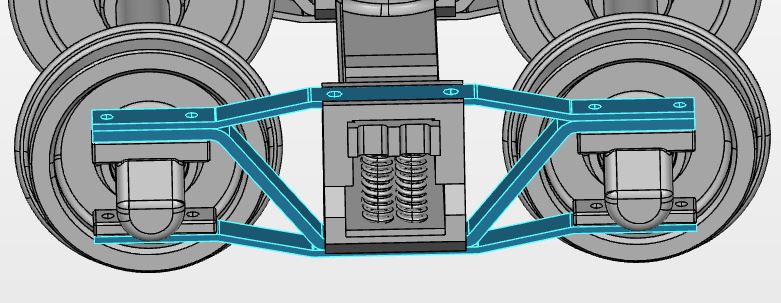

Am Anfang stand die Suche nach möglichen Vorbildern. Und relativ schnell war ich bei den Archbars hängen geblieben. Ein sehr schönes 3D-Modell habe ich bei GrabCAD gefunden. An dem habe ich mir die Details der Konstruktion angesehen und die Hauptkomponenten identifiziert.

Allerdings war mir klar, dass ich die umfangreiche Konstruktion mit der voll funktionstüchtigen Federung nicht schaffen würde. Damit würde ich mir die Latte zu hoch hängen und mir letztlich selbst im Weg stehen. Und es muss auch nicht immer Metall sein. Gerd, der „Waldbahner“, hat für seine 5“-Fahrzeuge Drehgestelle mit einer Holzkonstruktion für die Querverbindungen ersonnen und ein sehr ansehnliches Ergebnis produziert.

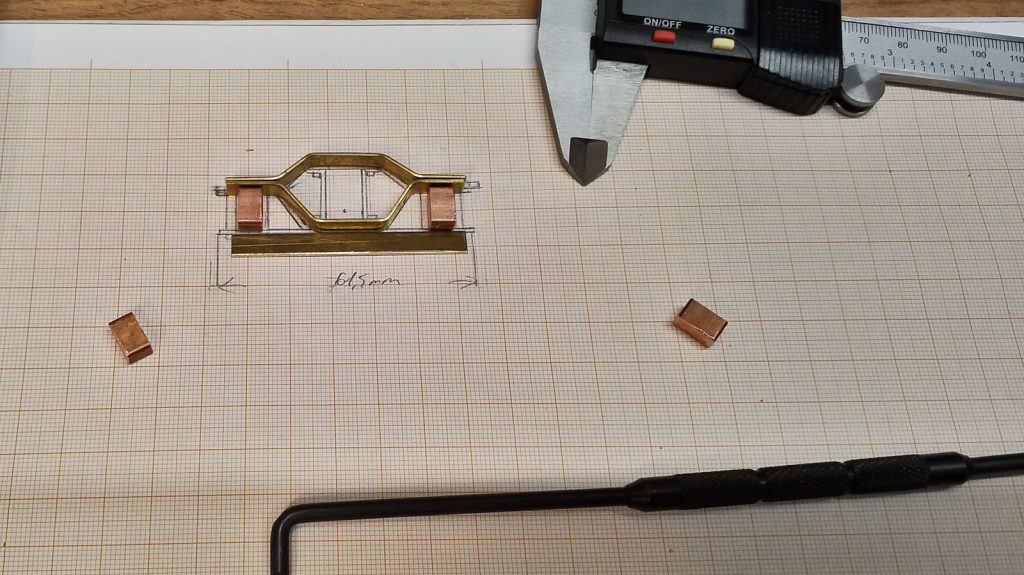

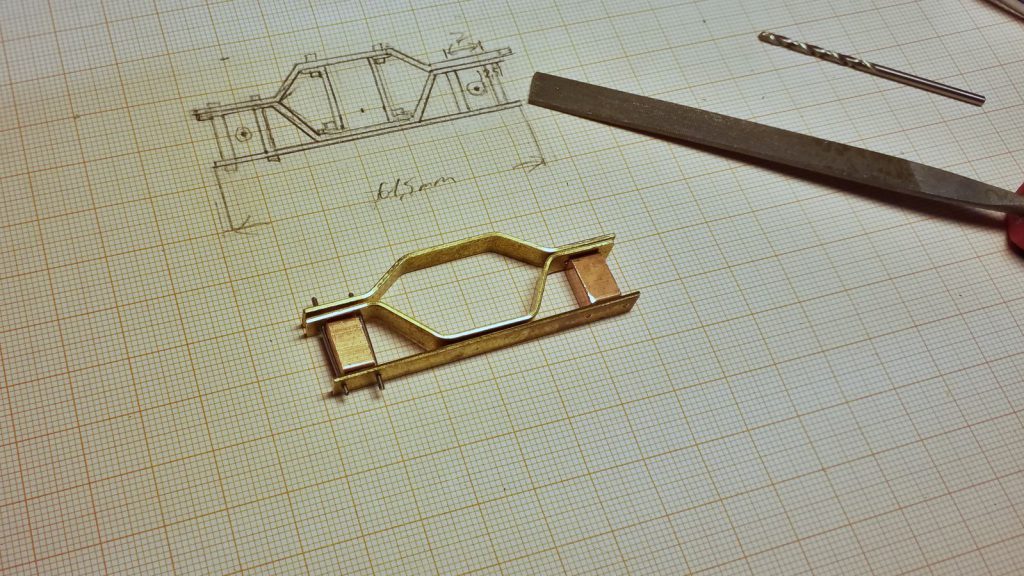

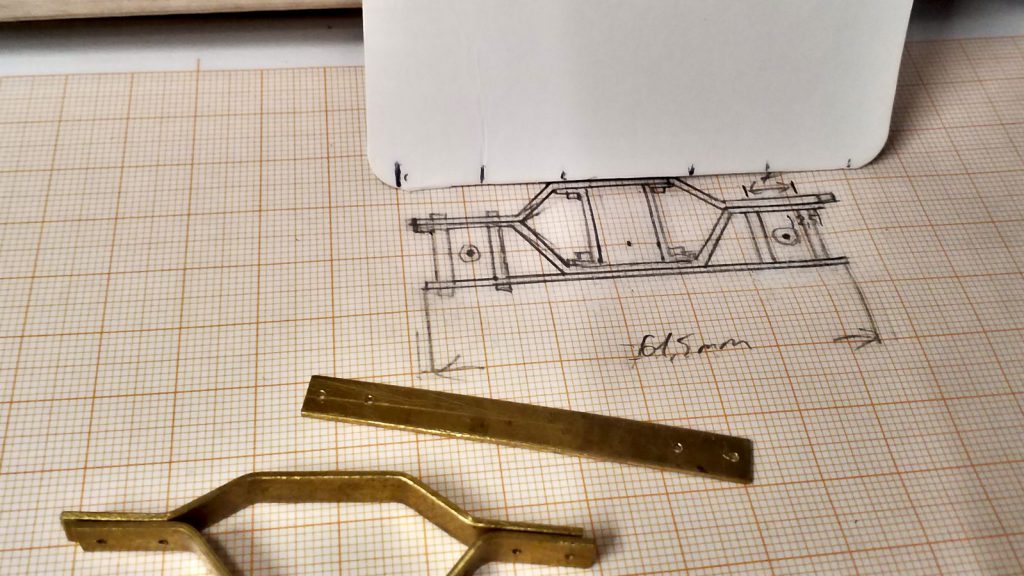

Zu solcher Präzision bin ich zur Zeit eindeutig noch nicht in der Lage und werde es vielleicht auch nie sein. Aber man kann es ja zumindest mal versuchen. Also habe ich eine schnelle Skizze eines Archbar-Drehgestells erstellt und mir ein paar Streifen Messsingblech mit 0,5mm Stärke zugeschnitten.

An dieser Stelle eine Warnung: Messing mit der Kreissäge zu schneiden ist knifflig! Das Zeug ist zäh und neigt zum Verkanten. Und was ich mir überhaupt nicht klar gemacht hatte: Wenn man Messing von einer Platte absägt, dann kann es Spannungskräfte entwickeln. Jedenfalls hat es sich bei mir hinter dem Sägeblatt wieder zusammengezogen, weil es von Proxxon leider keinen Spaltkeil für das kleine Sägeblatt gibt. Das Ergebnis: Vollklemmer im Antrieb und ein beschädigtes Zahnrad am Keilriemen. Zum Glück funktioniert immer noch alles, nur der Keilriemen springt nun bei zu hoher Belastung vom Zahnrad. Ärgerlich, aber eine wertvolle Lektion.

Was habe ich daraus gelernt? Genau wie beim Fräsen ist es besser, hier mit geringer Zustellung zu arbeiten und erstmal verdeckte Schnitte zu machen, bis nur noch ein Hauch von Metall übrig ist. Dann wende ich die Platte und schneide, wiederum mit minimaler Zustellung den letzten Grat durch. So erhalte ich ein gutes Ergebnis und riskiere weder mein Werkzeug, noch meine Finger.

Jedenfalls entstand in kurzer Zeit ein Satz gebogener Messingstreifen und dazu aus massivem Kupfer zwei Sätze Lagerböcke.

Leider währte die Freude nicht lange. Die von mir geplante Verbindung der Teile sollte mit Edelstahl-Stiften erfolgen, in die ich Gewinde schneiden wollte. Aber mein Werkzeug ist dafür nicht stabil genug, nach mehreren quälenden Versuchen schaffte ich es nur, mir das Schneideisen für M1 zu zerstören. Noch eine schmerzhafte Lektion.

Also müssen es Gewindestangen aus Messing werden, aber an dieser Stelle war mir 1mm Durchmesser zu dünn. Und die gebohrten Löcher ließen sich auch nicht mehr auf 1,6 mm aufbohren, weil am Außenrand zuwenig Material übrig geblieben wäre. Die dritte unangenehme Lektion!

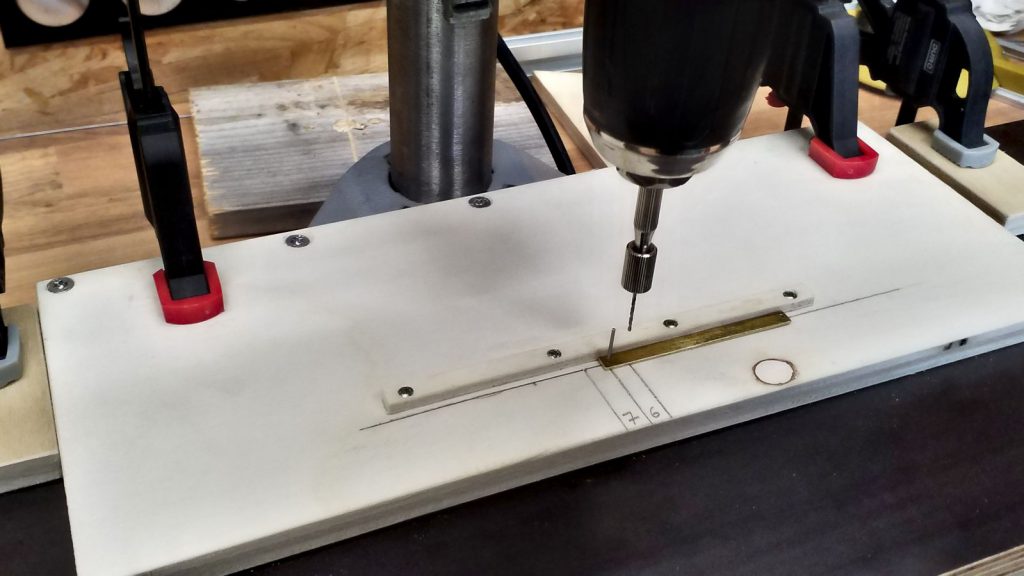

Also nochmal von vorne. Diesmal wollte ich es richtig machen und habe mir einen Bohranschlag gebastelt, um die Löcher im richtigen Abstand wiederholgenau ausführen zu können. Allerdings ist so ein Anschlag nur so gut wie das Werkzeug. Und hier stellte sich schnell heraus, dass eine Schlagbohrmaschine, die in einen Bohrständer eingespannt ist, nicht ganz dieselbe Präzision wie eine industrielle Säulenbohrmaschine erreicht… Deshalb musste ich im Endeffekt die Löcher von Hand ankörnen und bohren. Damit habe ich allerdings gute Ergebnisse erreicht.

Die nächste Herausforderung lässt natürlich nicht lange auf sich warten. Die Streifen müssen präzise in Form gebogen werden. Und hier schwingt natürlich auch der Gedanke mit, dass ich nicht ein Drehgstell, sondern mindestens ein Dutzend bauen möchte, um eine vollständige Garniur zu realisieren. Also muss das Ganze wiederholbar sein.

Mit diesem Hintergedanken habe ich für das Anreißen der Biegestellen eine Schablone aus Karton gefertigt, an der ich die Streifen jeweils anlegen kann. Da ich keine Presse besitze, muss das Biegen per Hand im Schraubstock erfolgen, also macht es für mich zumindest beim Prototypen keinen großen Unterschied, wenn ich die Streifen einzeln anreiße.

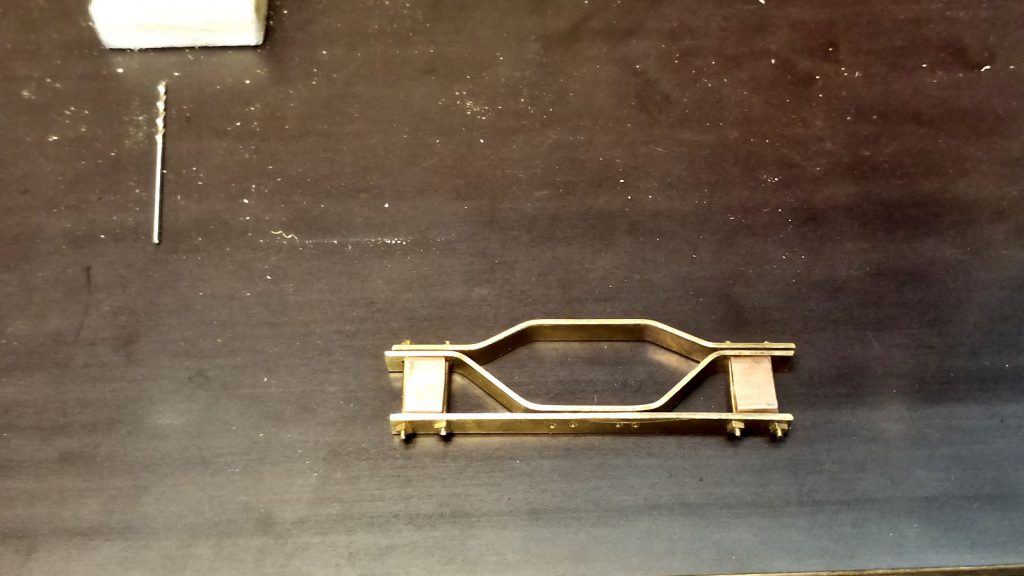

Mit vielen Mühen und auch ein paar Fehlern hatte ich dann endlich eine Seite fertig und konnte sie mit selbstgefertigten Vierkantmuttern und Gewindestangen aus Messing zusammenfügen. Unten im Bild sieht man, dass ich mich beim Setzen der Bohrungen für die mittleren Befestigungen vermessen hatte, deshalb gibt’s dort doppelt so viele Bohrungen, wie benötigt werden. Zum Glück ist die Gesamtkonstruktion stabil genug, um einen solchen Fehler zu verzeihen.

Mit den gemachten Erfahrungen war der zweite Teil zügig umgesetzt und dann ging es an die Querverbindung. Hier hatte ich aber keine Lust, eine gefederte Variante zu bauen. Ich hatte schon beim Tender für die Porter gemerkt, dass eine echte Federung letztlich kaum einen Unterschied macht.

Gerd hat in seiner Konstruktion Feder-Attrappen eingebaut, was sehr hübsch aussieht aber bei meiner Konstruktion nicht überzeugen würde. Deshalb bin ich nach einigem Suchen bei Sterlingworth-Drehgestellen gelandet, die anstelle eines gefederten Querträgers aus Stahl mit einfachen Holzbalken arbeiten. Statt eines massiven Balkens habe ich eine Verkastung aus vier Leisten gewählt und diese verleimt und genagelt.

Letztlich war der Bau dieses Prototyps sehr hilfreich. Ich bin über eine ganze Reihe von Schwierigkeiten gestolpert und habe viel über die Bearbeitung von Metallen gelernt. Das wird mir helfen, wenn ich weitere Drehgestelle zu bauen versuche. Im Moment bin ich ehrlich gesagt ein wenig ernüchtert und noch nicht ganz sicher, ob ich wirklich eine ganze Kleinserie auflegen will.

Andererseits möchte ich wenigstens ein zweites Drehgestell bauen, damit dieser Prototyp zumindest auch ein paar Betriebsjahre unter einem Waggon leisten kann. Und wenn man schon ein weiteres baut… aber das wird sich noch zeigen.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.