Unser Sommer-Fahrtag hat eine Menge Spaß gemacht, aber vor allem war er sehr lehrreich. Für den Flatcar-Prototypen habe ich drei sehr wichtige Erfahrungen gesammelt:

- Kupplungen am Rahmen brauchen sehr große Radien

- Die Drehgestelle brauchen Spiel für die Betriebssicherheit

- Kupplungen am Drehgstell erhöhen die Betriebssicherheit

Leider hat sich herausgestellt, dass sich meine Test-Waggons wesentlich gutmütiger verhalten als ein verwindungssteifer Flatcar: selbst in R3-Radien hatte ich Mühe, den Waggon ohne Entgleisungen zu bewegen. Dafür gibt es drei Gründe:

Der offensichtliche ist, dass die Kupplungen am Rahmen nur minimal ausschwenken können. Also braucht man sehr große Radien. Solange ich aber in erster Linie als Gastfahrer unterwegs bin, kann ich nicht einfach voraussetzen, dass sich die Strecken an meine Waggons anpassen. Also müssen sich die Waggons an die Strecken anpassen.

Nicht so offensichtlich ist, dass die Drehgestelle nicht zu stramm sitzen dürfen. Sie müssen seitlich kippeln dürfen, um Unebenheiten der Strecke auszugleichen. Im Endeffekt kommt dadurch eine Dreipunktlagerung zustande. Lässt man das nicht zu, werden die Radsätze vom Gleis abgehoben und mit meinen niedrigen Spurkränzen kommt es dann schnell zu Entgleisungen.

Drittens kommt noch eine Sache hinzu, die ich mir gar nicht klar gemacht hatte: Mit Kupplungen am Rahmen müssen sich die Drehgestelle ihren Weg selbst suchen. Der erste Radsatz wird in der Kurve seitlich weggedrückt und das entstehende Drehmoment dreht das Drehgestell in die Kurve. Das ist eine weitere Herausforderung für die niedrigen Spurkränze. Kupplungen am Drehgestell sorgen dafür, dass das vorausfahrende Fahrzeug das Drehgestell führt, es wird in die Kurve eingedreht und gezogen. Dadurch werden Entgleisungen viel seltener. Das war für mich wirklich neu!

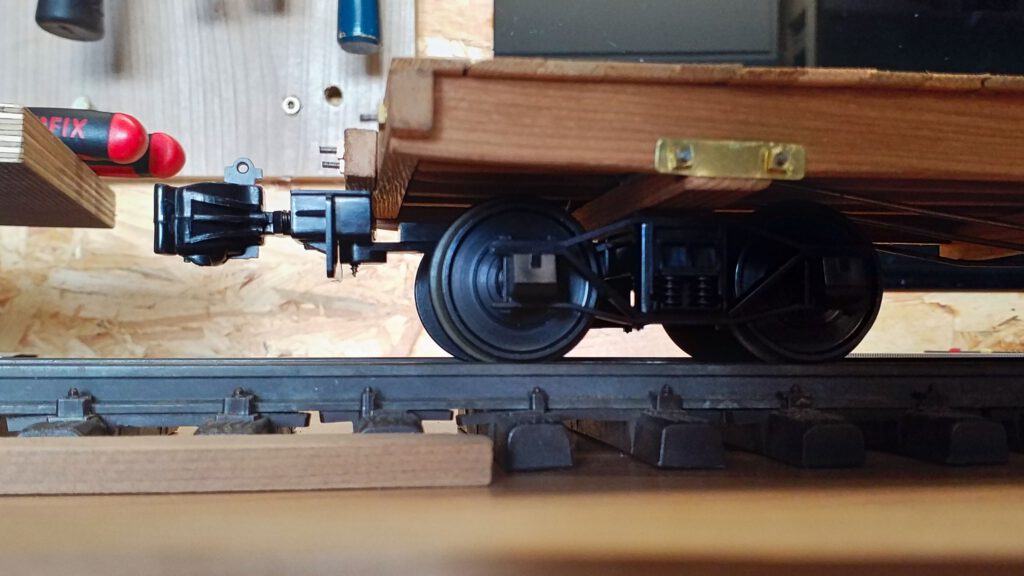

Es hilft also nichts, wenn ich nicht meine eigene, perfekt konstruierte Strecke bauen will, dann müssen die Kupplungen an den Drehgestellen befestigt werden. Aber was ist dann mit der Einbauhöhe? Zum Glück stellt sich heraus, dass ich die Kupplungsboxen einfach umdrehen kann. Die Kupplungen hängen dann nur wenige Millimeter unter der ursprünglichen Einbauhöhe und damit kann ich durchaus leben!

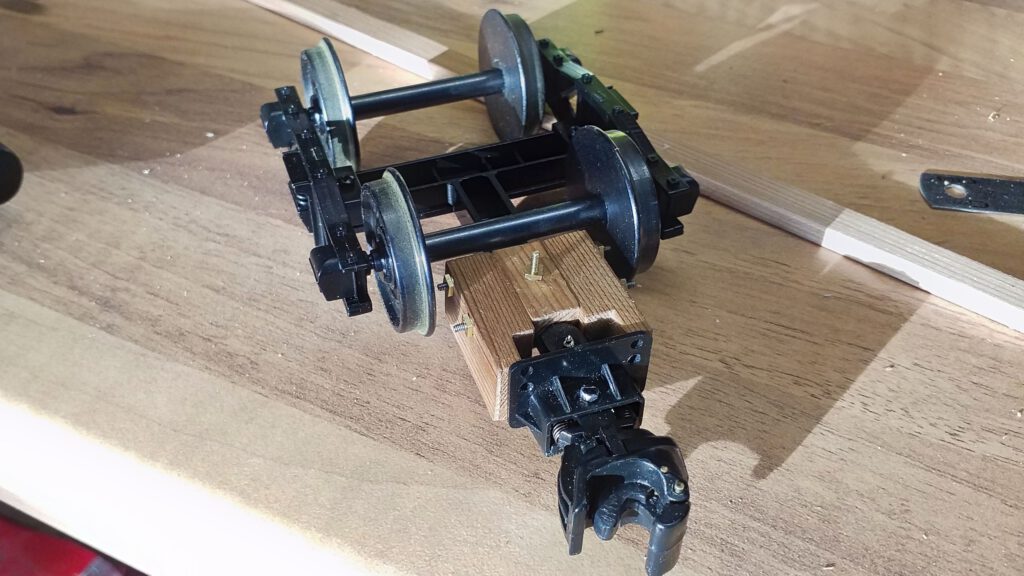

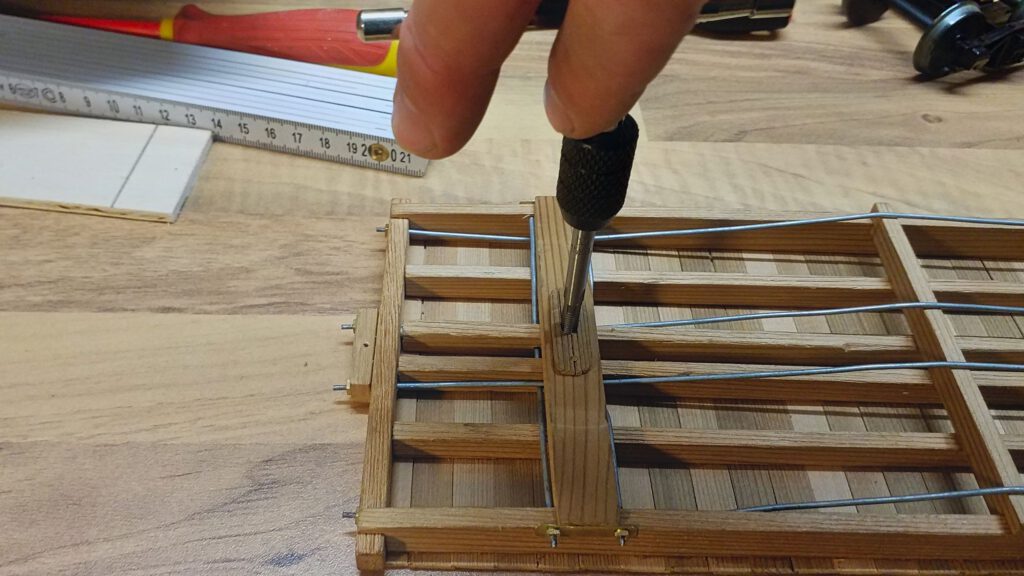

Natürlich halten die Kupplungen nicht mit nur einer Schraube. Deshalb wird zunächst einmal aus ein paar Klötzen Rotzeder eine Verstärkung für die Kupplungsaufnahme gebastelt. Im Vorbild wären an dieser Stelle die Draw Timbers zu finden, also ist das Ganze sogar halbwegs vorbildähnlich.

Die erste Stellprobe zeigt, dass diese Konstruktion halbwegs plausibel aussieht und die Kupplungsboxen können nun mit den Draw Timbers verschraubt werden. Das leitet die Zug- und Druckkräfte ins Drehgestell weiter, ohne dass Scherkräfte an der Kupplungsbox entstehen können.

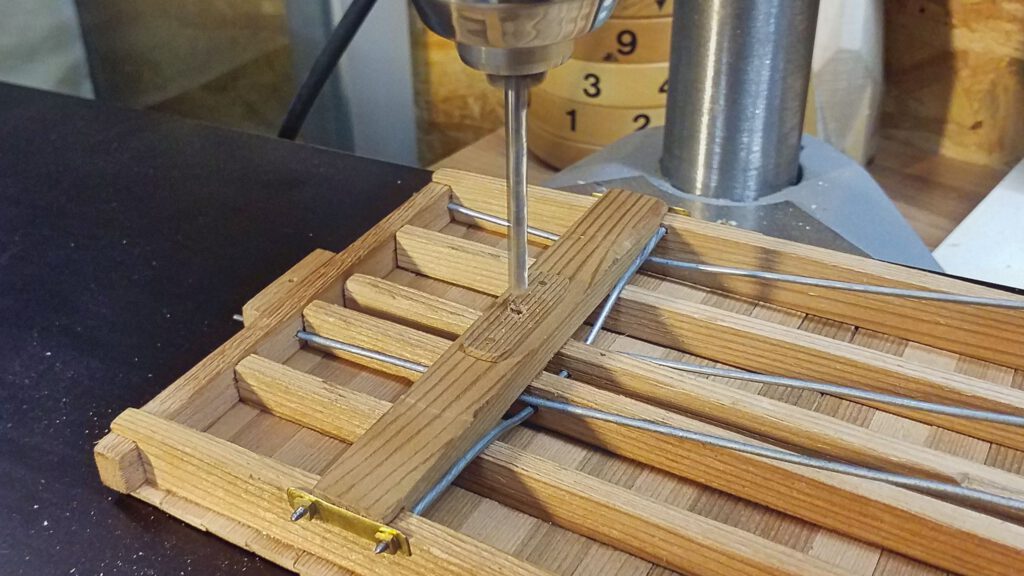

Damit sind aber die Drehgestellbefestigungen plötzlich sehr wichtig geworden, an ihnen wird im Zweifelsfall der gesamte Zug hängen. Bisher habe ich einfache Holzschrauben mit 3 mm Durchmesser verwendet, das reicht jetzt nicht mehr. Zuerst wird der Body Bolster aufgebohrt.

In die Bohrung wird ein M5 Gewinde geschnitten. Dieses Gewinde wird dann mit Sekundenkleber gehärtet, ein Trick den ich aus dem Flugmodellbau gelernt habe. Warum M5? Dazu kommen wir gleich.

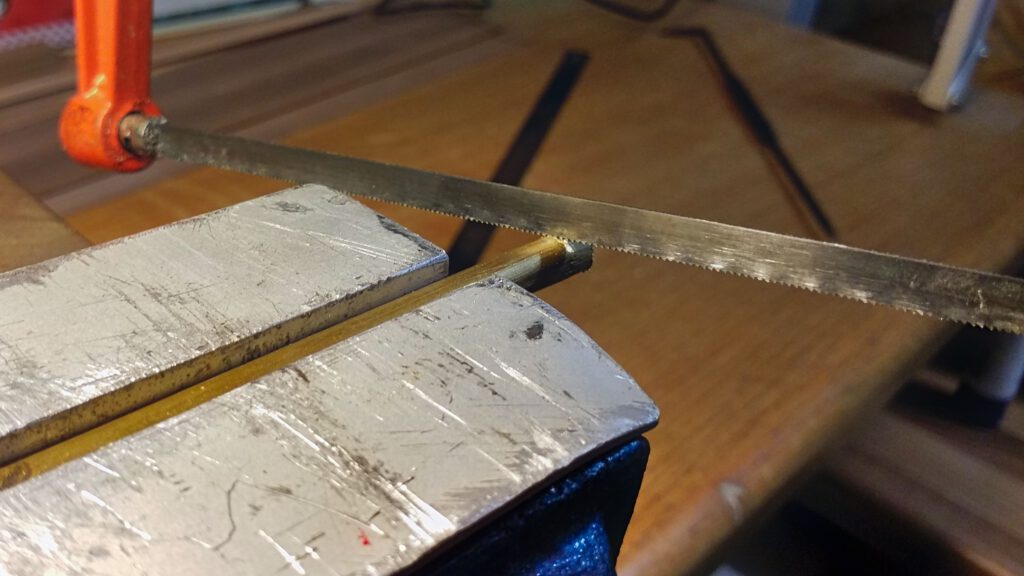

Weil die Drehgestelle von Piko aus Kunststoff gegossen sind, werden sie den scharfen Kanten einer Gewindeschraube nicht standhalten können. Die Drehgestelle haben eine Bohrung von 6 mm; sie sind dazu gedacht, einen 6 mm King Pin aufzunehmen, der dann mit einer Unterlegscheibe und einer Kunststoffschraube gesichert wird. Ich drehe dieses Konzept um: In die Bohrung kommt eine Lagerhülse aus Messingrohr mit 0,5 mm Wandstärke.

Diese Hülse wird in das Drehgstell eingepresst. Nun passt natürlich nur noch eine M5 Gewindeschraube. Und die kann nun das Kunststoff-Drehgestell nicht mehr beschädigen.

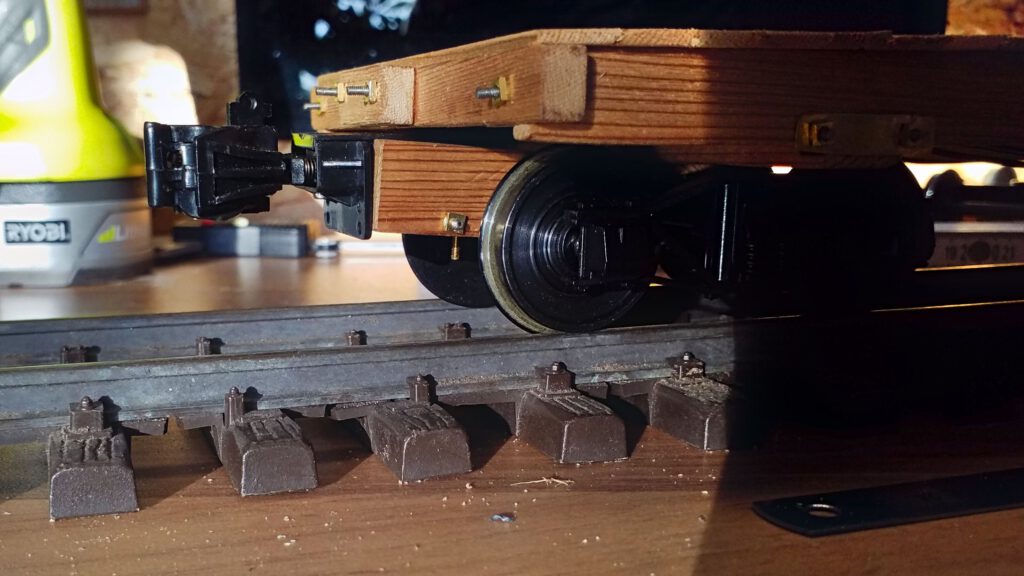

Das Drehgestell wird mit einer rostfreien M5 Inbusschraube befestigt. Hier wird die Lektion des Fahrtags berücksichtigt und genügend Spiel gelassen, so dass der Waggon auf unebener Strecke nicht den Kontakt zu den Schienen verliert.

Ein kurzer Fahrtest auf fliegendem Gleis hat gezeigt, dass die Umbaumaßnahmen sehr gute Wirkung zeigen. Damit steht fest, dass ich die Waggons alle mit Kupplungen am Drehgestell konstruieren werde. Und ich kann sie später immer noch auf Rahmenbefestigung umrüsten, falls ich mal eine eigene Strecke haben sollte.

Es zeigt sich wieder einmal, dass man einige Kompromisse eingehen muss. Aber mit diesem kann ich sehr gut leben.

Update: Mittlerweile habe ich auch die zweite Kupplung am Drehgestell befestigt.

Diese Website benutzt ausschließlich technisch notwendige Cookies.

Diese Website benutzt ausschließlich technisch notwendige Cookies. This website uses only essential cookies.

This website uses only essential cookies.